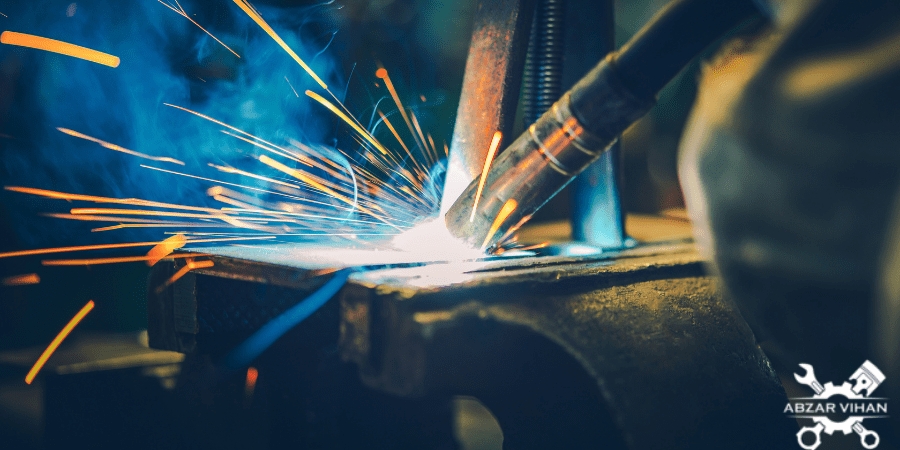

جوشکاری ذوبی

برای اتصال دائمی دو قطعه از اینورتر جوشکاری استفاده میکنند. این روش برای قطعههای فلزی و غیرفلزی کاربرد دارد و با استفاده از حرارت کافی انجام میگیرد. در کل جوشکاری را به دودسته جوشکاری ذوبی و جوشکاری غیر ذوبی تقسیمبندی میکنند. در جوشکاری ذوبی با استفاده از ذوب کردن دو قطعه یا فلز، قطعات را به هم متصل کرده و روال کار انجام میپذیرد. روال کار به این نحو است که زمانی که دو لبه فلز را برای جوشکاری ذوب مینمایند، این دو قسمت به یکدیگر چسبیده و پس از سرد شدن، دو قطعه به هم متصل شدهاند. در بعضی از جوشکاریهای ذوبی برای اینکه نتیجه بهتری به دست آید از الکترودها یا فلز اتصال استفاده میگردد.

ویژگی جوشکاری ذوبی

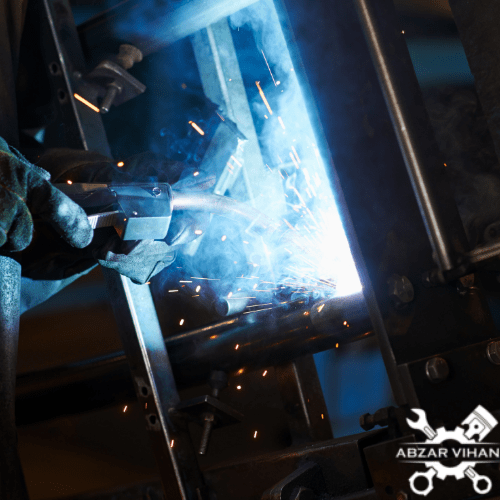

در زمان جوشکاری ذوبی هنگامیکه فلزات را ذوب میکنیم، متوجه میشویم که فلزات جامد زمانی که در نقطه ذوب خود قرار گیرند ازلحاظ ساختار اتمی و مولکولی تغییر مییابند. همین مسئله موجب میگردد که هرکدام از ذرات اتمی و مولکولی در قطعه بتوانند آزادانه در سطح موردنظر برای جوشکاری جابجا گردند. این جابهجا شدن موجب شکسته شدن لایههای اکسیدی صفحه روی فلز میشود و سبب میگردد که اتصال بین دو فلز بهخوبی برقرار گردد. یکی دیگر از ویژگیهای اصلی روش جوشکاری ذوبی استحکام ریز ذرات در زمان جوشکاری است که این استحکام بسیار زیاد میباشد. این روش جوشکاری مزایای زیادی دارد که لازم است قبل از استفاده از آن با این مزایا آشنا گردید.

استفاده از این روش جوشکاری برای زمانهایی که قصد داریم دو قطعه ضخیم را به هم متصل کنیم بهصورت چندلایه امکانپذیر میباشد. مزیت دیگر روش جوشکاری ذوبی این است که لوازم و مواد اولیه موردنیاز در این روش قابلیت جابهجایی داشته و در قسمتهای مختلف پروژه مورداستفاده قرار میگیرد. جوشکاری ذوبی کاربردهای بسیار متنوع داشته و در شرایط مختلف و برای قطعههای مختلف کاربرد خواهد داشت. این روش جوشکاری نسبت به دیگر روشها اکسید و آلودگی کمتری تولید میکند و همچنین ساختار نهایی قطعههایی که مورد جوشکاری قرارگرفتهاند بسیار منظم خواهد بود.

جوشکاری ذوبی از پرکاربردترین روشهای اتصال دائمی در فلزات است؛ زیرا همانطور که قبلاً نیز اشاره شد در شرایط مختلف و برای قطعههای مختلف کاربرد دارد. این روش بازدهی بالا و مصرف انرژی پایین دارد و نیاز به پخت سازی ندارد. به دلیل کنترلپذیر بودن سیستم و سهولت مانیتورینگ این فرایند قابلیت اتوماسیون بالایی دارد. در حالتهایی که مسیر مستقیم است و قطعه دارای ضخامت است، این فرآیند سرعت بالایی دارد.

کاربرد جوشکاری ذوبی

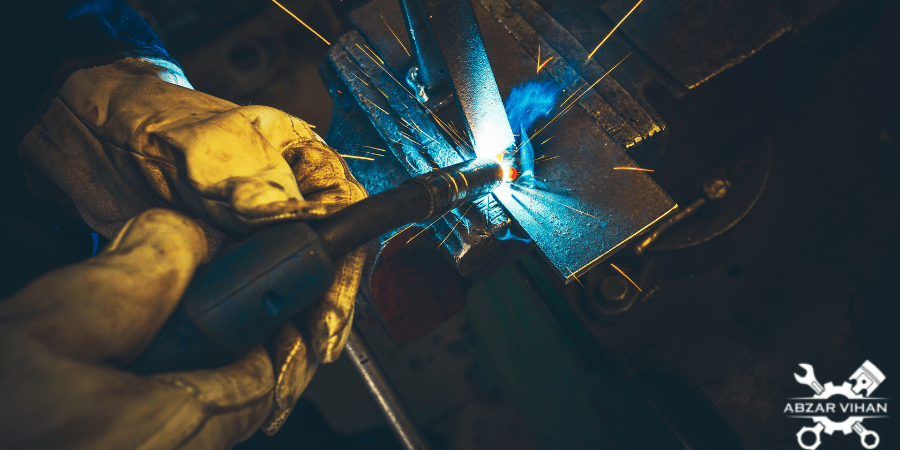

جوشکاری ذوبی کاربرد بسیار گستردهای دارد و برای قطعههای سرامیکی و فلزی مورداستفاده قرار میگیرد. البته لازم است که عنوان کنیم جوشکاری ذوبی برای پلاستیک و سرامیک با نام جوشکاری امتزاجی معروف است. در روش جوشکاری امتزاجی انرژی مورد نیاز توسط دو منبع انرژی الکتریکی و شیمیایی تأمین میگردد. با توجه به اینکه روشهای جوشکاری بسیار متنوع میباشند، دستگاههای جوشکاری متنوعی نیز در بازار یافت میشود. بهطورکلی تمام دستگاههای جوشکاری یا ولتاژ ثابت میباشند یا جریان ثابت. در این دستگاهها میتوان با ثابت نگهداشتن یک مورد، مورد بعدی را تغییر داد. همچنین بهوسیله منبع تغذیه جریان الکتریکی تأمین میگردد و این جریان نیز میتواند مستقیم یا متناوب باشد. در حال حاضر برای برطرف کردن تمامی عیبهای دستگاههای جوشکاری، اینورترهای جوشکاری ساخته شدهاند که ازجمله دستگاههای پرکاربرد محسوب میشوند.

در واقع اینورترهای جوشکاری از مدرنترین نسل دستگاه جوش میباشند که وزن سبکتری دارند و کیفیت جوشکاری آنها بالاست. دستگاه جوش تیگ، دستگاه جوش الکترود و دستگاه جوش CO2 از انواع اینورترهای جوشکاری هستند. لازم است در زمان خرید یک اینورتر، به مواردی همچون آمپر دستگاه، سیستمهای محافظتی بدنه دستگاه توجه ویژه داشته باشید. زیرا که همه این موارد بر طول عمر دستگاه و نحوه عملکرد آن تأثیرگذار است. همچنین خدمات پس از فروش اینورترها نیز از نکات مهم دیگری است که باید به آن توجه کنید. اینورتر جوشکاری آروا و اینورتر جوشکاری صبا ازجمله برندهایی هستند که علاوه بر داشتن کیفیت بالا و قیمت مناسب، خدمات پس از فروش خوبی را نیز به مشتریان خود ارائه میکنند.

👌 بهترین ها را انتخاب کنید! 👌

🧧 اینورتر جوشکاری معمولی ┃ 🧧 اینورتر جوشکاری آروا ┃ 🧧اینورتر جوشکاری صبا┃🧧 اینورتر جوشکاری co2

انواع دستگاه جوش ذوبی

جوشکاری ذوبی در شرایط و مکانهای مختلف، روشهای متفاوتی دارد که هرکدام از این روشها شامل فرایندهای خاصی است و مزایا و معایب خاص خود را دارند.

همانطور که میدانید با پیشرفت روزافزون تکنولوژی، هر روز متدها و روشهای مدرن و جدیدی ایجاد میگردد که به این وسیله روشهای قدیمی منسوخ میشود. در ادامه مطلب به بحث در مورد انواع جوشکاری ذوبی میپردازیم:

جوشکاری لیزری

جوشکاری لیزری از پیشرفتهترین مدلهای جوشکاری ذوبی محسوب میشود که در این روش پروسه ذوب کردن فلز بهوسیله حرارت تأمین میگردد. میزان تراکم انرژی تولیدشده بهوسیله دستگاه لیزر بوده که اغلب از دو مدل لیزر یاقوت و لیزر گازکربنیک برای انجام جوشکاری ذوبی استفاده میگردد. در این مدل جوشکاری باید انرژی پرتو لیزر کاملاً صحیح تنظیم گردد.

جوشکاری پلاسما

در این مدل جوشکاری ذوبی از گاز یونیزهی خاص استفاده شده و این کار موجب میشود که تراکم قوس الکتریکی ایجادشده بیشتر گردد. همین قوس به ما این امکان را میدهد که جوشکاری ذوبی ظریفتری را انجام دهیم. جوشکاری پلاسما نسبتاً ساده بوده و بهصورت دستی یا اتوماتیک انجام میپذیرد. دقت این نمونه جوش بالاست و با نام جوش یا جوشکاری آرگون نیز شناخته میشود و در آن اغلب از یک الکترود تنگستنی استفاده میگردد. از اصلیترین مزایای جوشکاری ذوبی، مقرونبهصرفه بودن این روش بوده و همچنین از دیگر ویژگیهای این روش گستردگی و کاربرد فراوان آن در صنایع مختلف خواهد بود.

جوشکاری زیر پودری

فرایند جوشکاری زیر پودری به این نحو است که قوس الکتریکی و الکترود کربنی مورداستفاده در زیر یک پوشش محافظ که به شکل پودراست، قرار گرفته است. گرمای تولید شده به وسیله قوس الکتریکی بین بخش بدون روکش الکترود فلزی و قطعه انجام میپذیرد که موجب ذوب شدن این بخشها و پر شدن قسمت موردنظر از الکترود میشود.

از پودر فلزات گوناگون در جوشکاری زیر پودری استفاده میگردد. بین دستگاه مولد قدرت و بخشهای مختلف قوس الکتریکی ایجاد میگردد که اغلب بهوسیله یک موتور با قابلیت کنترل خودکار مهار میشود.

جوشکاری ذوبی قوسی با گاز محافظ

در این روش قوس الکتریکی تولید شده به این فلز، مبنا و قسمت پایانی الکترود در تولید حرارت نقش دارد. برای تغذیه الکترود از یک موتور متحرک با سرعت ثابت استفاده میشود. مقدار جریان مورد نیاز بهسرعت تغذیه الکترود بستگی دارد که لازم است آن را با توجه به حجم کار خود تنظیم نمود.

اندازه طول قوس الکتریکی با توجه به مولد قدرت تعیین میگردد. در زمان کار لازم است بخش شیپور در فاصلهای ثابت که تقریباً بیست میلیمتر بالاتر از حوضچه جوش است قرار داده شود. این مدل جوشکاری به میگ مگ معروف است. قسمتی که در آن فرایند جوشکاری ذوبی و قوس الکتریکی انجام پذیرد، با گاز مخصوص محافظت میگردد؛ اغلب از گازهای غیرفعال و خنثی برای محافظت استفاده میشود.

در این مقاله جوشکاری ذوبی، پرطرفدارترین انواع آن به همراه مشخصات و کاربرد آن به تفکیک مورد بررسی قرار گرفت. درصورت وجود هرگونه نظر یا سؤال، ابزار ویهان با آغوشی باز پذیرای نظرات و سؤالات شماست؛ برای ما کامنت بگذارید یا با شمارههای درج شده در وبسایت با ما تماس بگیرید.